高速線材生產技術探析與行業交流

高速線材生產作為現代鋼鐵工業的重要組成部分,以其高效率、高質量和連續化生產的特點,廣泛應用于建筑、機械制造、汽車工業等領域。本文旨在系統介紹高速線材生產的關鍵技術環節,并就行業內的技術發展趨勢與交流合作進行探討。

一、高速線材生產的主要工藝與設備

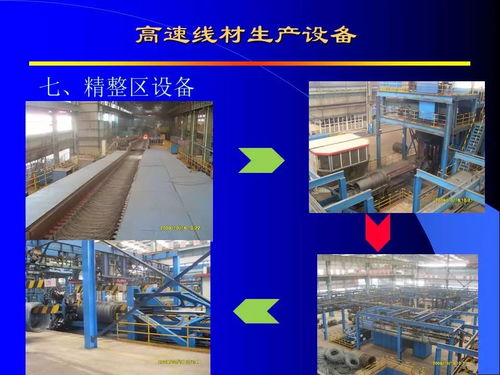

高速線材生產線通常以連續軋制為核心,其工藝流程主要包括:鋼坯加熱、高壓水除鱗、粗中軋制、預精軋、精軋、水冷控制冷卻(斯太爾摩線)、集卷、打捆等。

- 加熱爐技術:采用步進式加熱爐,確保鋼坯加熱均勻、溫度精準,為后續軋制提供良好的塑性條件,同時注重節能降耗。

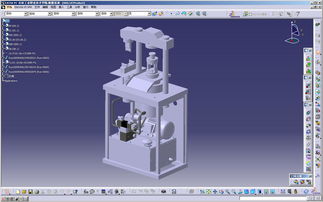

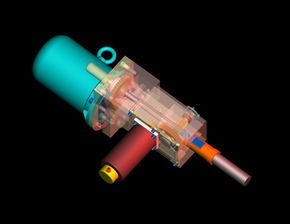

- 軋制技術:核心在于多機架連續無扭軋制。精軋機組多采用頂交45°高速無扭軋機(如摩根型、達涅利型),軋制速度可達120m/s以上。微張力控制和活套控制是保證尺寸精度和表面質量的關鍵。

- 控軋控冷技術(TMCP):這是提升線材性能的核心。通過精軋后的水冷段和斯太爾摩風冷線,精確控制線材的相變過程,從而在不添加過多合金元素的情況下,獲得理想的金相組織(如細晶鐵素體、珠光體)和優異的力學性能(高強度、高韌性)。

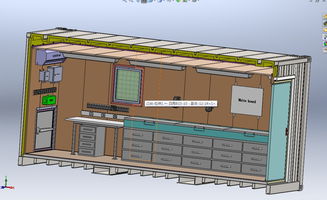

- 自動化與智能化控制:全線采用PLC和計算機控制系統,實現對軋制速度、溫度、張力、尺寸的實時監測與閉環控制,確保生產穩定和產品一致性。在線測徑儀、渦流探傷等檢測設備廣泛應用。

二、關鍵技術創新與發展趨勢

當前,高速線材生產技術正朝著更高效、更智能、更綠色的方向發展:

- 高效化與低成本:追求更高的軋制速度(嘗試突破140m/s)、更低的能耗和成材率。例如,采用超重型預精軋機減少軋制道次,開發高效水冷噴嘴提升冷卻效率。

- 產品高端化與專業化:能夠穩定生產高強度預應力鋼絲、鋼絞線用材、冷鐓鋼、軸承鋼、工具鋼等高端品種。對尺寸精度(公差可達±0.1mm)、表面質量(無脫碳、劃傷)、通條性能均勻性要求日益嚴苛。

- 智能化與數字化:利用大數據、物聯網和人工智能技術,構建數字孿生工廠,實現工藝參數優化、設備預測性維護、質量智能判定,提升生產柔性。

- 綠色制造:注重余熱回收利用(如加熱爐煙氣、線材余熱),降低水耗,開發環保潤滑技術,減少油霧排放,實現清潔生產。

三、技術交流與合作的重要性

在技術快速迭代的背景下,行業內的技術交流與合作顯得至關重要:

- 促進共性難題攻關:如針對特殊鋼線材軋制過程中的表面缺陷控制、高碳鋼的拉拔性能優化等難題,通過學術會議、專題研討會等形式,匯集產學研各方智慧,共同尋求解決方案。

- 加速新技術應用與擴散:設備制造商、鋼鐵企業、科研院所之間的深入交流,有助于加快新型軋機、智能傳感器、先進控制系統等創新成果的工業化應用步伐。

- 推動標準互認與質量提升:通過交流,統一對產品性能、檢測方法的認識,共同推動行業標準升級,提升中國高速線材產品的國際競爭力。

- 培養專業人才:技術交流是知識傳承與更新的重要平臺,有助于培養兼具理論知識和實踐經驗的高素質技術團隊。

結論

高速線材生產是技術密集型的流程工業,其技術進步永無止境。持續優化現有工藝,積極擁抱智能化、綠色化變革,并通過開放、共享、協作的行業技術交流生態,共同應對挑戰、分享成果,將是推動我國高速線材生產技術持續邁向世界一流水平,支撐下游產業升級的關鍵動力。企業、協會、高校及研究機構應搭建更多常態化的高質量交流平臺,共謀行業發展新篇章。

如若轉載,請注明出處:http://www.shbcmc.cn/product/32.html

更新時間:2026-02-10 04:39:05